Servizi di Termoformatura

Realizzazione degli Stampi

La termoformatura sottovuoto da lastra è una tecnologia che permette di ottenere manufatti per svariati settori dell’industria e dell’ambiente in cui viviamo.

Secondo i casi, e in relazione al tipo di prodotto (dimensione dello stesso, quantitativi di produzione, materiale dello stampo, etc.), può essere possibile realizzare direttamente gli stampi senza il passaggio intermedio della costruzione del modello.

La realizzazione immediata degli stampi per termoformatura consente un risparmio di tempo non indifferente, ed è possibile grazie alla versatilità e alla precisione proprie del sistema CAD CAM e della nostra attrezzatura CNC.

La realizzazione degli stampi è la seconda fase nella procedura generale della produzione con termoformatura a vuoto da lastra, e rappresenta un passo importante nel raggiungimento di risultati soddisfacenti.

Nel caso dello stampo in alluminio si evita il passaggio intermedio dello stampo femmina in quanto si usa direttamente il modello iniziale in legno (o altro materiale) come modello di fonderia.

La scelta degli stampi

Vediamo ora in dettaglio in che modo procediamo in azienda: una volta definito il pezzo da produrre e costruito il modello – in legno o altri materiali – si realizzano delle prove di stampaggio per constatarne il corretto funzionamento.

È così possibile effettuare eventuali correzioni di diverso tipo: dalla modifica di determinati raggi, a leggere modifiche di zone dove il materiale si “stira” troppo riducendo pericolosamente lo spessore, fino al miglioramento della formazione del vuoto in punti critici.

Quando tutti i dettagli sono stati risolti positivamente, si passa alla costruzione dello stampo definitivo per avviare la produzione in serie.

In base ai quantitativi di produzione stimati su base annua, verrà scelto il materiale con cui costruire lo stampo. Generalmente ci si muove tra due alternative:

Stampo in allumino o stampo in resina termoresistente (HDT) con carica di allumino.

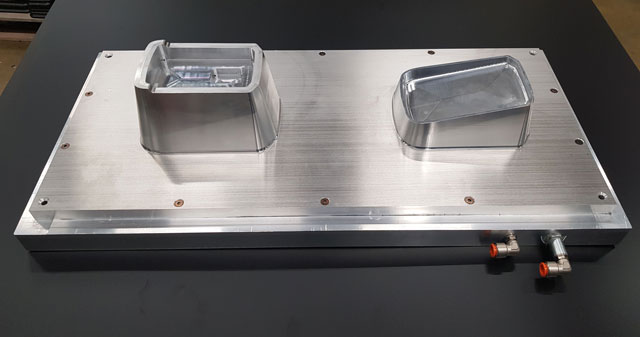

Nel caso dello stampo in alluminio si evita il passaggio intermedio dello stampo femmina in quanto si usa direttamente il modello iniziale in legno (o altro materiale) come modello di fonderia. Con questo otteniamo una fusione di alluminio con la forma definitiva del pezzo, ridotto di una misura pari allo spessore della lastra che andremo a utilizzare.La fusione di alluminio viene sempre controllata e la superficie lavorata a CNC, per avere una migliore finitura e precisione. Alternativa alla fusione è la realizzazione dello stampo direttamente da un blocco di alluminio mediante fresatura a controllo numerico.

Un vantaggio nel realizzare uno stampo di alluminio è quello di poter termostatare lo stesso per mantenere le temperature costanti durante tutto il ciclo di termoformatura, questo comporta una maggior precisione dimensionale evitando qualsiasi tipo di distorsione del pezzo stampato.

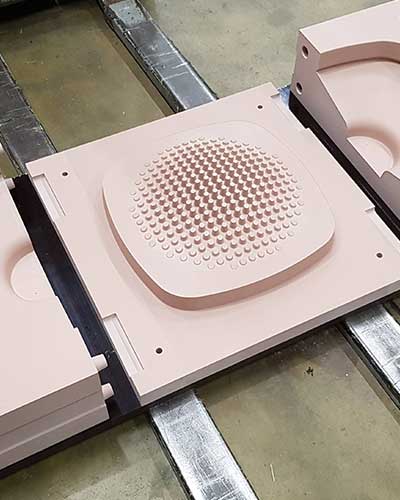

Nel secondo caso si procede facendo uno stampo femmina dal modello iniziale e colando poi in esso della resina epossidica HDT caricata con polvere di alluminio che, oltre a dare maggiore durezza e resistenza all’usura, agisce come trasmettitore termico facilitando il controllo e la distribuzione uniforme della temperatura.

In ogni caso è importante segnalare che tutti i modelli e gli stampi per termoformatura hanno sulle pareti un angolo di “sformo” che può variare dai 3 ai 5 gradi.

Termoformatura La nostra specialità

Montaggio in macchina e funzionalità dello stampo

Una volta prodotto, lo stampo – in alluminio o in resina – viene montato su una placca della misura della macchina scelta per la produzione (dimensione di stampaggio massima di 2700×1500). Se le dimensioni del pezzo lo consentono, è possibile montare sulla stessa placca più stampi o “figure”, il che significa poter stampare più pezzi in una sola operazione e in una sola lastra.

Sia lo stampo in alluminio, sia quello in resina caricata, devono essere muniti di piccoli fori collocati in punti critici, per esempio negli spigoli interni o nelle eventuali cavità, in tutti gli angoli in cui la lastra, sottoposta alla aspirazione del vuoto, farà più fatica a deformarsi per seguire la forma della superficie.

Nella parte centrale della placca base dello stampo, all’interno dello stesso, si trova il condotto principale di aspirazione dell’aria, che consente la creazione del vuoto all’interno dello stampo e, attraverso i forellini di cui sopra, la lastra di ABS viene costretta ad aderire alla superficie dello stampo, copiando la sua forma.

Questa vuole essere una descrizione generale della costruzione e delle caratteristiche dello stampo per termoformatura: naturalmente ci possono essere tante variazioni sul tema, dovute al tipo di macchina utilizzata, al tipo e alla dimensione del pezzo da stampare, al materiale scelto, etc.

Un esempio è la nostra termoformartice ad alta pressione che consente di imprimere una forza notevole con il controstampo permettendoci di stampare materiali di elevati spessori, impensabili con il solo vuoto.

L’esperienza al servizio del cliente

È importante sottolineare i due requisiti fondamentali di uno stampo per termoformatura efficace:

che abbia bisogno di pochissime prove di stampaggio per la sua messa a punto, cosa che consente anche una riduzione dei costi;

che non dia problemi nel tempo e che abbia bisogno di poca – o nessuna – manutenzione durante tutto il ciclo produttivo.

Entrambi questi criteri dipendono essenzialmente dall’abilità, dall’esperienza e dalla capacità tecnica di chi progetta e realizza gli stampi per termoformatura. [pull] La sola tecnologia infatti, anche se di ultima generazione, non è in grado di rimpiazzare la competenza professionale basata sull’esperienza diretta che permette di sviluppare “creatività”, cioè capacità di problem-finding e solving.

Perciò, proprio grazie all’esperienza sviluppata negli anni, possiamo affermare che la nostra azienda è in grado di proporre al Cliente processi di lavorazione di alta qualità, basati sempre sulla comprensione delle sue necessità e sulla scelta di soluzioni adatte alle caratteristiche che il suo prodotto dovrà avere.